De nos jours, la quasi-totalité des pièces de matériel électronique tire profit des microsystèmes électromécaniques. Ces petits dispositifs intégrés occupent un rôle de premier plan en assurant à chaque instant la précision et le niveau de performance requis. Un seul défaut sur ce type de composants peut se révéler catastrophique pour les biens , c’est pourquoi leur détection et leur diagnostic en cours de production sont d’une importance vitale pour tous les fabricants.

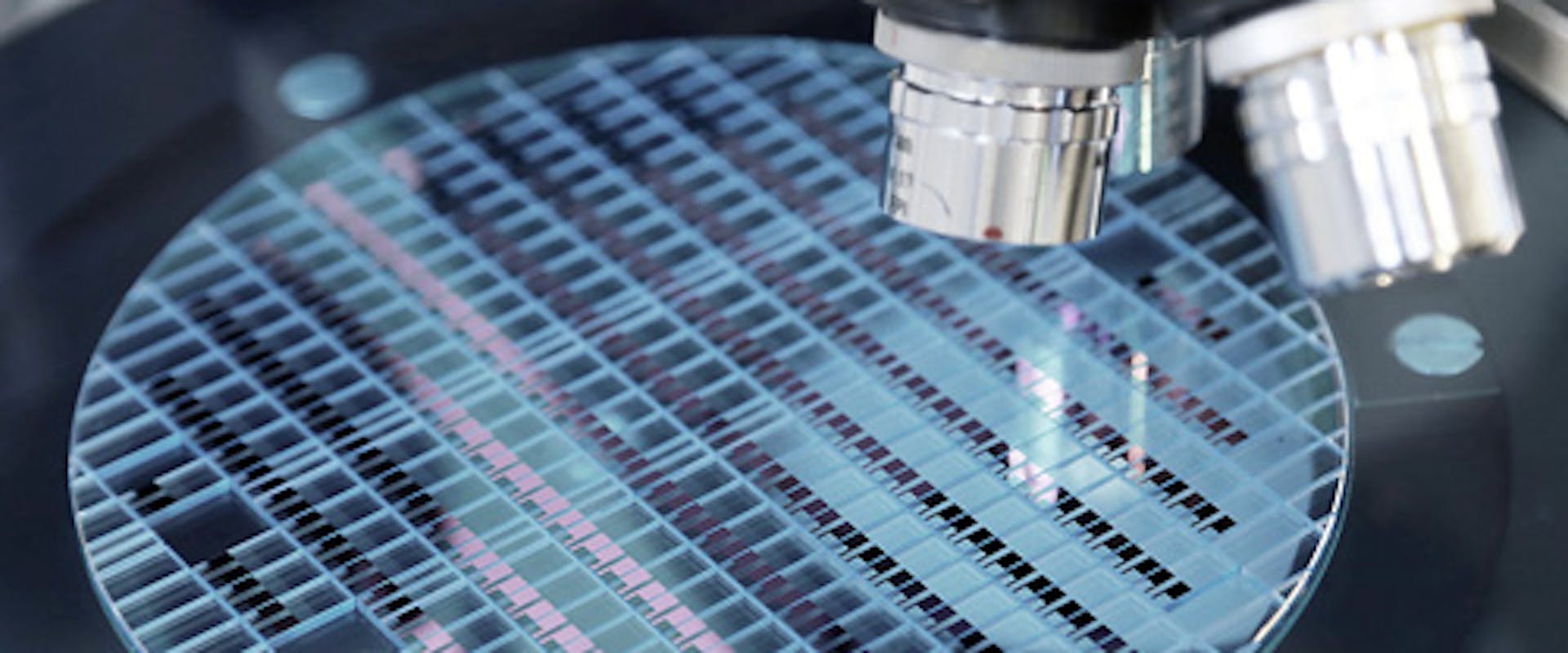

Elaborées à l’aide de techniques de production de circuits intégrés par lots, les plaquettes constituées d’une multitude de MEMS sont soumises à de nombreux contrôles qualité au cours de leur fabrication. Elles passent tout d’abord par une machine performante d’inspection visuelle automatique, capable de détecter les défauts sur de nombreux éléments MEMS présents sur ces grandes surfaces.

« La formation d’arêtes ébréchées, de fissures ou la présence de débris sur la surface de ces minuscules composants lors du processus de fabrication est inévitable », explique Matthias Höchemer, responsable de l’activité robotique & ML au CSEM. « L’apparition de ce genre de défauts illustre toute l’utilité des systèmes d’inspection visuelle automatique, qui permettent de localiser les anomalies de surface, de visualiser et classifier les défauts, et de cartographier précisément les MEMS concernés sur le lot en question. »

Grâce aux données fournies par la machine d’inspection visuelle (nommée AVI pour Automatic Vision Inspection), les ingénieurs-qualité sont ensuite chargés de classifier les défauts et de déterminer s’ils sont critiques ou non et si les composants MEMS sont aptes à être utilisés. Cette approche pratique du contrôle qualité garantit leur fiabilité, mais peut s’avérer fastidieuse et chronophage pour les ingénieurs.

« Garantir la qualité de nos produits est une priorité absolue », souligne Andreas Mann, ingénieur procédés chez Axetris, « et bien que notre processus de contrôle qualité soit extrêmement efficace (grâce à un système AVI et à des inspecteurs expérimentés) nous avons vu une opportunité d’optimiser l’ensemble de la procédure. Ce faisant, nous souhaitions soulager nos contrôleurs-qualité du stress auquel ils peuvent être soumis, tout en accélérant les procédures d’inspection ».

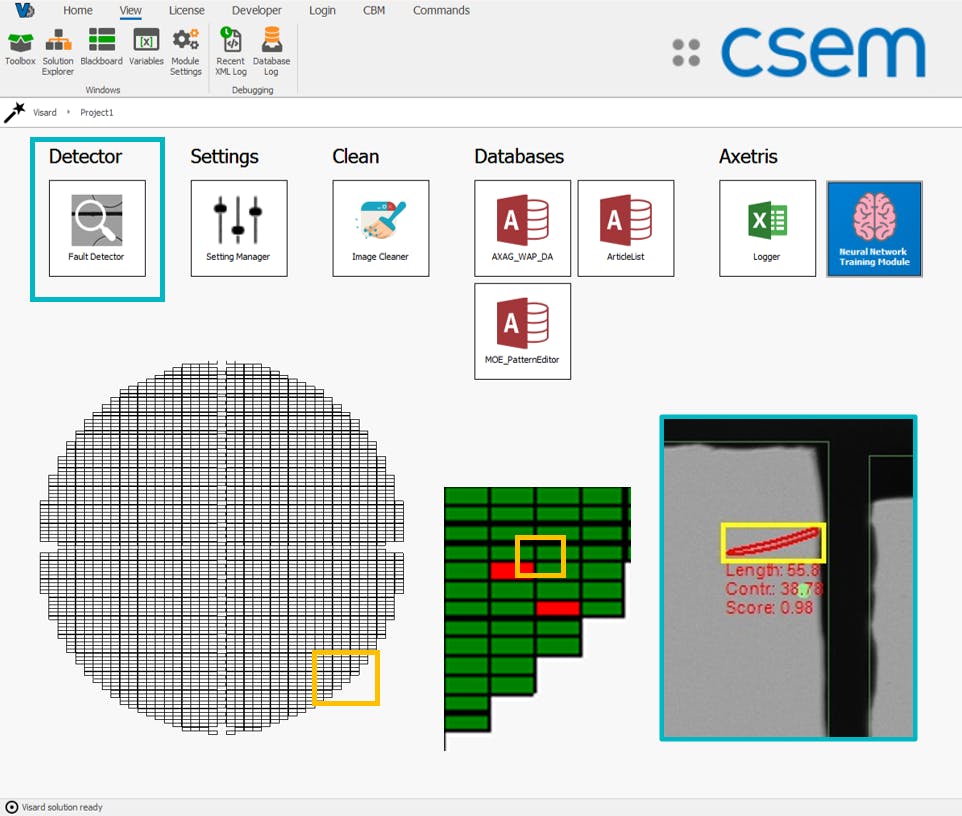

Ainsi, en collaboration avec Axetris, le CSEM a pu mettre au point une plateforme intelligente de contrôle qualité reposant sur une base de données d’images fournies par l’actuel système AVI d’Axetris. Ces images sont traitées par des algorithmes de machine learning et de réseaux neuronaux conçus par le CSEM, et mis en œuvre via VISARD, la plateforme d’intégration verticale des processus du CSEM. Ce logiciel peut diagnostiquer, détecter, marquer et classifier les défauts sur la plaquette même et sur les composants MEMS (en indiquant l’emplacement du défaut, ses dimensions, son type, etc.). Ces informations sont ensuite présentées de manière simple sur la plateforme VISARD, qui analyse automatiquement si les défauts sont critiques ou non.