3 février 2023

Rendre accessibles à tous les thérapies personnalisées en oncologie

Le CSEM soutient Limula, une start-up basée à Lausanne qui s’est fixé pour objectif de rendre les thérapies cellulaires plus abordables et de faciliter l’accès à ces traitements personnalisés. La technologie mise au point par la start-up permet la production automatisée de thérapies CAR-T et d’autres traitements cellulaires sur mesure. Avec l’aide du CSEM, Limula a fait passer sa technologie du stade du prototypage à celui de la pré-industrialisation.

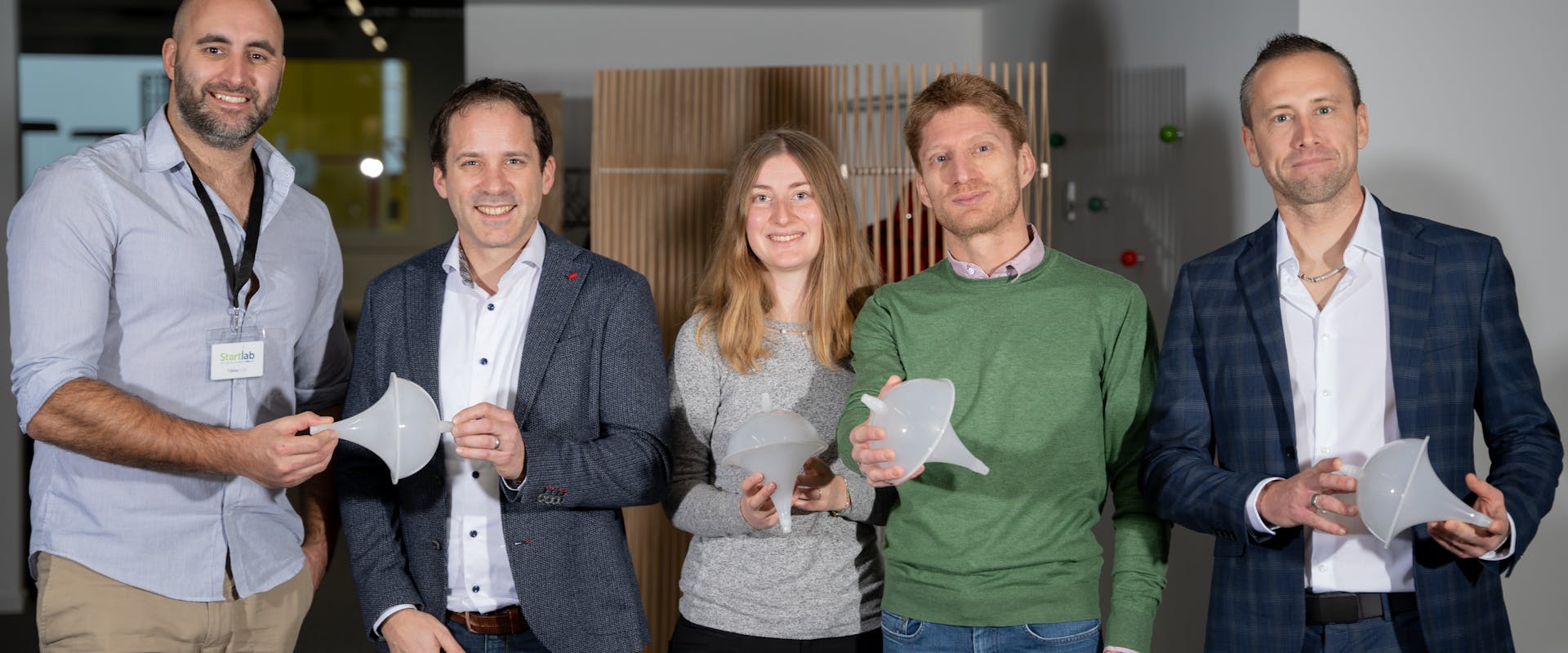

© CSEM - Une collaboration fructueuse entre la start-up Limula et le centre suisse d’innovation technologique CSEM : Yann Pierson (Limula, CTO), Vincent Revol (CSEM, Co-Head Research & Business Development Life Science Technologies), Diane Ledroit (CSEM, Senior Engineer Cell Microtechnologies), Luc Henry (Limula) et Gilles Weder (CSEM, Co-Head Research & Business Development Life Science Technologies) avec un kit Limula jetable en main (de gauche à droite).